0086 15335008985

¿Cómo mejora la seguridad y la eficiencia una caja de control de minas de carbón?

La industria minera del carbón opera en uno de los entornos más peligrosos, donde la seguridad y la eficiencia operativa son primordiales. En el corazón de muchas operaciones mineras modernas se encuentra la caja de control de mina de carbón , un componente crítico que garantiza una gestión fluida, automatizada y segura de los equipos de minería.

Funciones clave de una caja de control de mina de carbón

Una caja de control de una mina de carbón sirve como centro neurálgico para gestionar diversos sistemas eléctricos y mecánicos dentro de una operación minera. Su función principal es monitorear, regular y controlar equipos mineros como cintas transportadoras, sistemas de ventilación, bombas y maquinaria de perforación. Al integrarse con sensores y controladores lógicos programables (PLC), la caja de control garantiza que todos los sistemas conectados funcionen dentro de parámetros seguros y óptimos.

Una de las funciones más importantes de la caja de control es la supervisión en tiempo real. Recopila continuamente datos sobre el rendimiento del equipo, las condiciones ambientales (como los niveles de gas y la temperatura) y el consumo de energía. Si algún parámetro excede los umbrales predefinidos, el sistema puede activar alarmas o apagar automáticamente la maquinaria para evitar accidentes. Por ejemplo, en caso de acumulación de metano, la caja de control puede detener las operaciones y activar los sistemas de ventilación para mitigar los riesgos de explosión.

Además, la caja de control facilita la automatización, reduciendo la necesidad de intervención manual en tareas repetitivas o peligrosas. El control automatizado de la cinta transportadora, por ejemplo, garantiza un transporte constante de materiales y minimiza la exposición humana a zonas peligrosas. Esto no sólo mejora la eficiencia sino que también reduce la probabilidad de error humano, un factor común en los accidentes mineros.

Funciones de seguridad y cumplimiento normativo

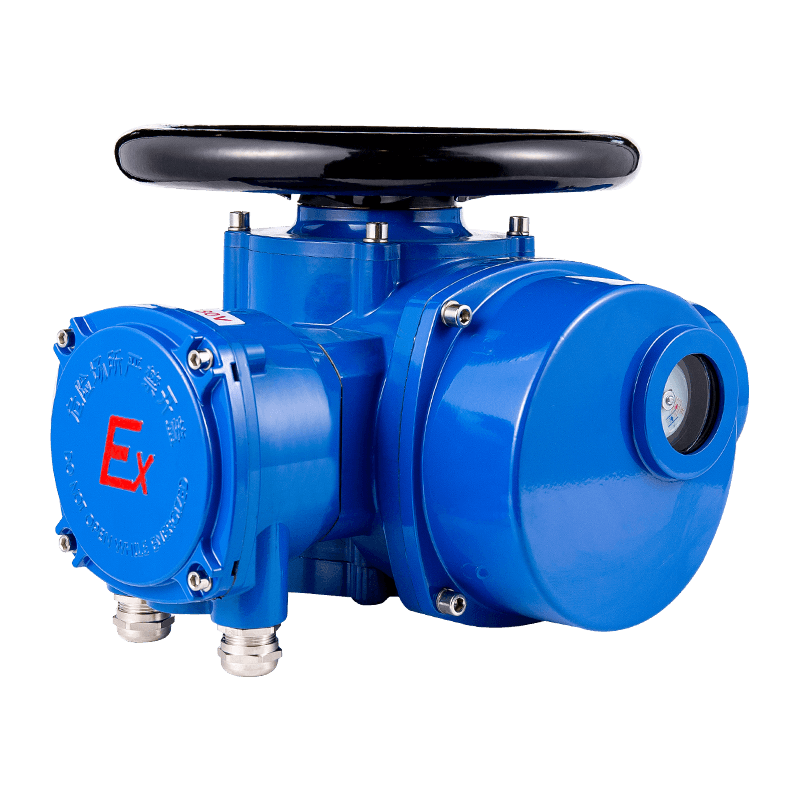

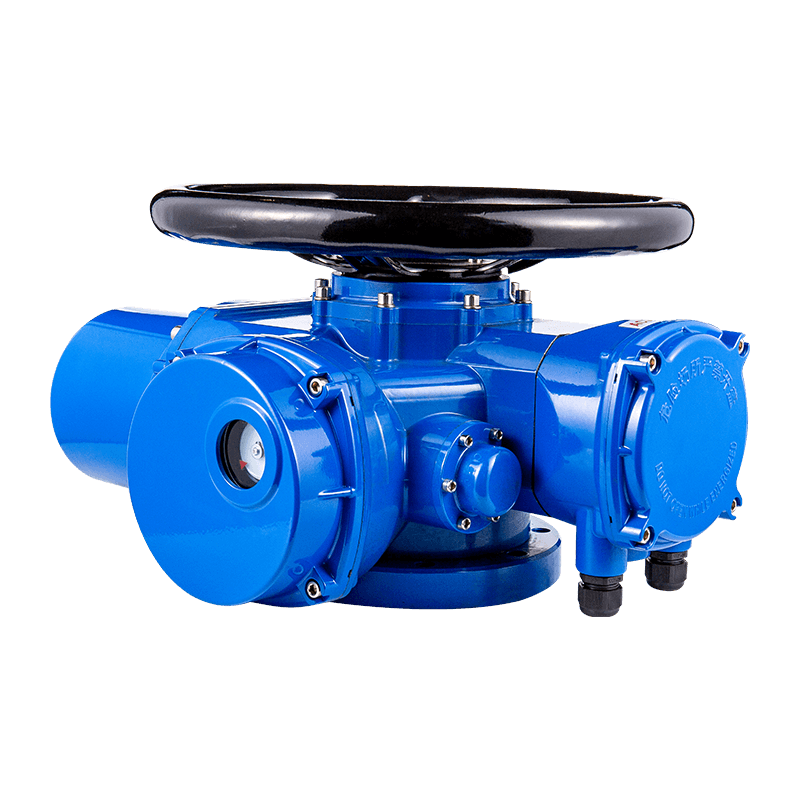

Dadas las condiciones extremas en las minas de carbón, incluidos gases inflamables, polvo y alta humedad, el diseño de una caja de control de una mina de carbón debe cumplir con estrictos estándares de seguridad. Estos sistemas generalmente se construyen con recintos a prueba de explosiones , que evitan que chispas internas o fallas eléctricas enciendan los gases circundantes. Los materiales utilizados suelen ser resistentes para resistir vibraciones, humedad y elementos corrosivos que se encuentran comúnmente en las minas subterráneas.

El cumplimiento de las normas internacionales de seguridad es otro aspecto crítico. Estándares como ATEX (UE) y IECEx (internacional) dictar los requisitos de construcción y rendimiento para equipos utilizados en atmósferas explosivas. Una caja de control debidamente certificada garantiza que pueda funcionar de forma segura en zonas peligrosas sin presentar riesgos adicionales.

Más allá de las protecciones de hardware, las cajas de control modernas incorporan mecanismos a prueba de fallos . Por ejemplo, las fuentes de alimentación redundantes y los circuitos de control de respaldo garantizan que el sistema permanezca operativo incluso si falla un componente. También están integradas funciones de parada de emergencia, lo que permite el apagado inmediato en situaciones críticas. Estas características en conjunto mejoran la confiabilidad de las operaciones mineras y al mismo tiempo protegen a los trabajadores de peligros potenciales.

Avances tecnológicos en cajas de control modernas

La evolución de la automatización industrial y el Internet de las cosas (IoT) ha mejorado significativamente las capacidades de las cajas de control de las minas de carbón. Los sistemas actuales están cada vez más equipados con sensores inteligentes y wireless connectivity, enabling remote monitoring and control. Supervisors can now access real-time data from surface-level control rooms, reducing the need for personnel to enter high-risk areas for routine checks.

Otro avance importante es la integración de mantenimiento predictivo algoritmos. Al analizar datos de rendimiento históricos y en tiempo real, la caja de control puede predecir posibles fallas del equipo antes de que ocurran. Por ejemplo, vibraciones inusuales en un motor o un aumento gradual de la temperatura pueden activar alertas de mantenimiento, lo que permite programar las reparaciones de forma proactiva. Esto minimiza el tiempo de inactividad no planificado y extiende la vida útil de la maquinaria minera.

Además, algunas cajas de control avanzadas admiten aprendizaje automático para optimizar el consumo de energía. Al ajustar las velocidades del motor y las operaciones del transportador en función de los requisitos de carga en tiempo real, estos sistemas ayudan a reducir el desperdicio de energía, un factor de costo significativo en las operaciones mineras a gran escala.

Desafíos y mejores prácticas de mantenimiento

A pesar de sus características avanzadas, las cajas de control de las minas de carbón no son inmunes a los desafíos. Las condiciones ambientales adversas, como el exceso de polvo y humedad, pueden degradar los componentes eléctricos con el tiempo. Los frecuentes golpes mecánicos provenientes de operaciones cercanas de perforación o voladura también pueden aflojar las conexiones o dañar los circuitos.

Para mitigar estos problemas, periódicamente mantenimiento preventivo es esencial. Esto incluye inspeccionar y limpiar los componentes internos para evitar la acumulación de polvo, verificar la corrosión y verificar la integridad del cableado y los sellos. Dado que muchas cajas de control están instaladas en lugares de difícil acceso, el uso diseños modulares con piezas fácilmente reemplazables puede simplificar las tareas de mantenimiento.

Otro desafío común es interferencia electromagnética (EMI) de equipos mineros pesados, que pueden alterar las señales de control. El blindaje y la conexión a tierra adecuados de la caja de control, junto con el uso de cables de alta calidad, pueden ayudar a mantener la integridad de la señal.

Por último, es fundamental capacitar al personal sobre el funcionamiento adecuado y los procedimientos de resolución de problemas. Incluso el sistema de control más avanzado es tan eficaz como las personas que lo gestionan. Los simulacros periódicos sobre protocolos de emergencia y diagnósticos de sistemas garantizan que los operadores puedan responder rápidamente a las averías.

La caja de control de la mina de carbón desempeña un papel fundamental en la minería moderna al mejorar tanto la seguridad como la eficiencia operativa. A través de monitoreo en tiempo real, automatización y mecanismos de seguridad sólidos, estos sistemas ayudan a mitigar los riesgos y al mismo tiempo optimizar la productividad. Los avances tecnológicos, como la integración de IoT y el mantenimiento predictivo, elevan aún más sus capacidades, haciendo que las operaciones mineras sean más inteligentes y sostenibles.

Sin embargo, mantener estos sistemas en óptimas condiciones requiere un mantenimiento diligente y el cumplimiento de las mejores prácticas. Al comprender los desafíos e implementar estrategias de mantenimiento proactivo, los operadores mineros pueden garantizar la confiabilidad a largo plazo de sus sistemas de control, contribuyendo en última instancia a un entorno minero más seguro y eficiente.

English

English русский

русский