0086 15335008985

Válvulas de mina de carbón: el arte del control de precisión de la tolerancia a nivel de micrones y la transformación humana

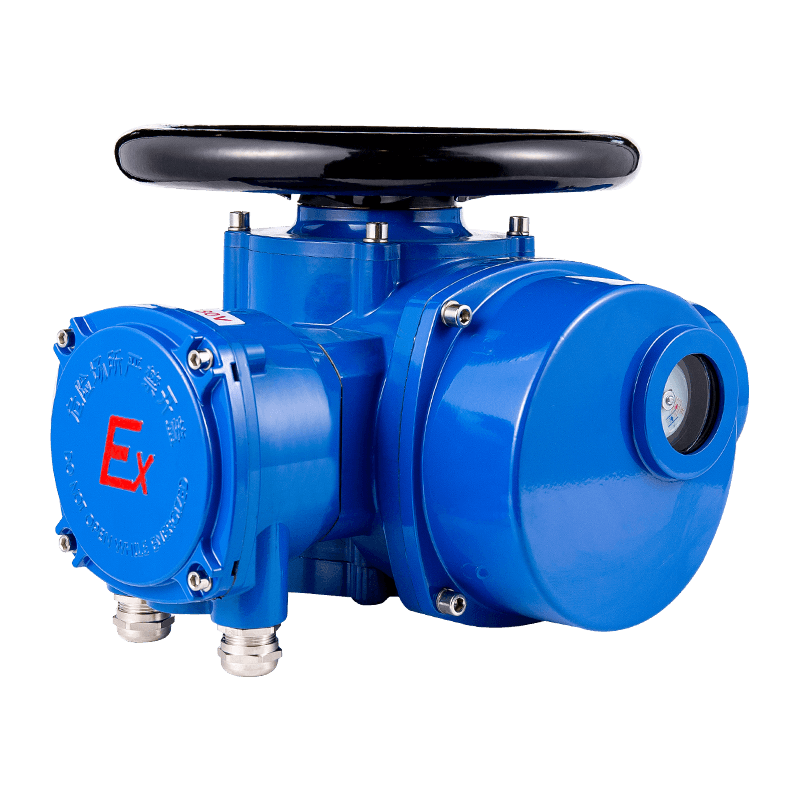

En el entorno complejo de las minas de carbón, las válvulas, como componentes centrales del control de fluidos, realizan la importante misión de regular la presión, cortar los medios y garantizar la seguridad. El rigor de su concepto de diseño y proceso de fabricación determina directamente la seguridad y la eficiencia de la producción de minas. Tomando la válvula de la mina de carbón impulsada por el volante como ejemplo, el diseño de su mecanismo operativo y estructura de sellado persiguen precisión y equilibrio como un equilibrio judicial, convirtiendo la mano de obra en el control a nivel milimétrico del disco de válvula a través de la transmisión mecánica, mientras que la autorización coincidente de la par de sellado sigue la ley de tolerancia a nivel de micrón. Cualquier ligera desviación puede desencadenar una reacción en cadena y conducir al colapso de todo el sistema de presión.

El diseño de la rueda a mano de válvulas de mina de carbón es esencialmente convertir la resistencia física del operador en movimiento lineal o rotacional del disco de la válvula a través de una estructura mecánica. Cuando el operador gira el volante en sentido antihorario, la estructura de radios del volante transmite torque a la tuerca del vástago de la válvula, y el vástago de la válvula produce desplazamiento axial o movimiento de rotación bajo la acción del par rosado. Durante este proceso, el tamaño, el material y la relación de transmisión del volante se calculan con precisión: el número de radios generalmente no es más de 6 para evitar la concentración de estrés; La superficie del borde debe estar suave y libre de bordes afilados para evitar rasguños durante el funcionamiento; La conexión entre la tuerca del volante y el vástago de la válvula utiliza un ajuste roscado de alta resistencia para garantizar la confiabilidad de la transmisión de par.

Como medio de transmisión entre el volante y el disco de la válvula, el vástago de la válvula debe estar diseñado para tener en cuenta tanto la resistencia como la flexibilidad. Bajo alta presión, el vástago de la válvula debe soportar los efectos duales de la presión media y la fricción, por lo que a menudo está hecho de acero de aleación de alta resistencia, y la superficie está nitriada o cromada para mejorar la resistencia al desgaste. Hay varias formas de conectar el vástago de la válvula y el disco de la válvula, incluida la conexión roscada, la conexión clave o la soldadura, pero sin importar la forma, es necesario garantizar que los errores de coaxialidad y verticalidad se controlen dentro del rango de micras para evitar la desviación o el jamming durante el movimiento del disco de la válvula.

El rendimiento de sellado de las válvulas de la mina de carbón es su indicador de núcleo, y la eliminación coincidente del par de sellado es la clave para determinar este rendimiento. El par de sellado generalmente se compone de la superficie de sellado del disco de la válvula y la superficie de sellado del asiento de la válvula, y los dos necesitan formar un contacto de metal metálico apretado o contacto de sellado suave en el estado cerrado. Tomando el sello duro de metal como ejemplo, se requiere que la planitud de la superficie de sellado no sea más de 0.0009 mm, y la rugosidad de la superficie debe alcanzar Ra≤0.2 micras (materiales duros) o RA≤0.4 micras (materiales blandos). Este requisito de precisión significa que si la superficie de sellado se agranda al tamaño de un campo de fútbol, su desigualdad de la superficie no debe exceder el diámetro de un cabello.

El diseño del espacio libre del par de sellado debe tener en cuenta la presión, la temperatura y la corrosidad del medio. En condiciones de diferencia de alta presión, una brecha demasiado grande causará fuga media e incluso causará vibración y erosión del disco de la válvula; mientras que un espacio demasiado pequeño puede causar falla del sello debido a la expansión térmica o la intermediación de partículas. Por lo tanto, la banda de tolerancia del par de sellado generalmente se limita estrictamente a ± 10 micras y se logra a través de procesos como la molienda y el pulido. Además, la selección de material del par de sellado también es crucial. Por ejemplo, la superficie de sellado con superficie de aleación de stellite puede mejorar significativamente la resistencia al desgaste y la resistencia a la corrosión, mientras que los rellenos de politetrafluoroetileno o grafito son adecuados para medios de baja presión o no corrosivos.

Si el espacio libre de ajuste del par de sellado excede la tolerancia al diseño, las consecuencias serán catastróficas. En las minas de carbón, el medio mixto de gas, el polvo de carbón y el agua tiene requisitos extremadamente altos para el sellado de las válvulas. Una vez que el sello falla, el medio de alta presión puede filtrarse a través del espacio hacia el área de baja presión, causando un desequilibrio de presión. Por ejemplo, en el sistema de extracción de gas, la fuga de la válvula puede causar acumulación de gas. Cuando la concentración excede el umbral de seguridad, el sistema cortará automáticamente la fuente de gas e incluso activará una alarma de incendio; En el sistema de soporte hidráulico, la fuga hará que la fuerza de soporte del soporte disminuya, causando el riesgo de colapso del techo.

Además, las tolerancias no controladas también pueden acelerar el desgaste y la corrosión de las válvulas. Bajo la acción de la diferencia de alta presión, las partículas en el medio pueden integrarse en el espacio de sellado, formando "desgaste abrasivo" y ampliando aún más el tamaño del espacio; Mientras que los medios corrosivos pueden erosionar directamente la superficie de sellado y destruir su acabado superficial. Este círculo vicioso eventualmente conducirá a una falla completa de la válvula, obligando a la mina a detener la producción para el mantenimiento, causando grandes pérdidas económicas y riesgos de seguridad.

Para garantizar que la tolerancia del par de sellado esté siempre dentro del rango controlable, las válvulas de la mina de carbón deben mantenerse y monitorear regularmente. El mantenimiento incluye: verificar el desgaste de la superficie de sellado, moler y reparar cuando sea necesario; reemplazo de embalaje o juntas tóricas envejecidas; y verificar la rectitud y la coaxialidad del vástago de la válvula. Los métodos de monitoreo incluyen: el uso de pruebas ultrasónicas para detectar grietas en la superficie de sellado; verificar el sellado de la válvula a través de pruebas de presión; y utilizando el análisis de vibración para evaluar el movimiento del disco de la válvula.

Con el desarrollo de tecnología inteligente, algunas válvulas de mina de carbón tienen sistemas integrados de monitoreo en línea, que pueden proporcionar comentarios en tiempo real sobre los cambios de brecha y la fuga media del par de sellado. Por ejemplo, al instalar sensores de presión y sensores de desplazamiento dentro del cuerpo de la válvula, el sistema puede calcular automáticamente la tasa de compresión y fuga del par de sellado, y emitir una advertencia temprana cuando se excede el umbral. Este modo de mantenimiento activo mejora significativamente la confiabilidad de la válvula y extiende su vida útil.

English

English русский

русский