0086 15335008985

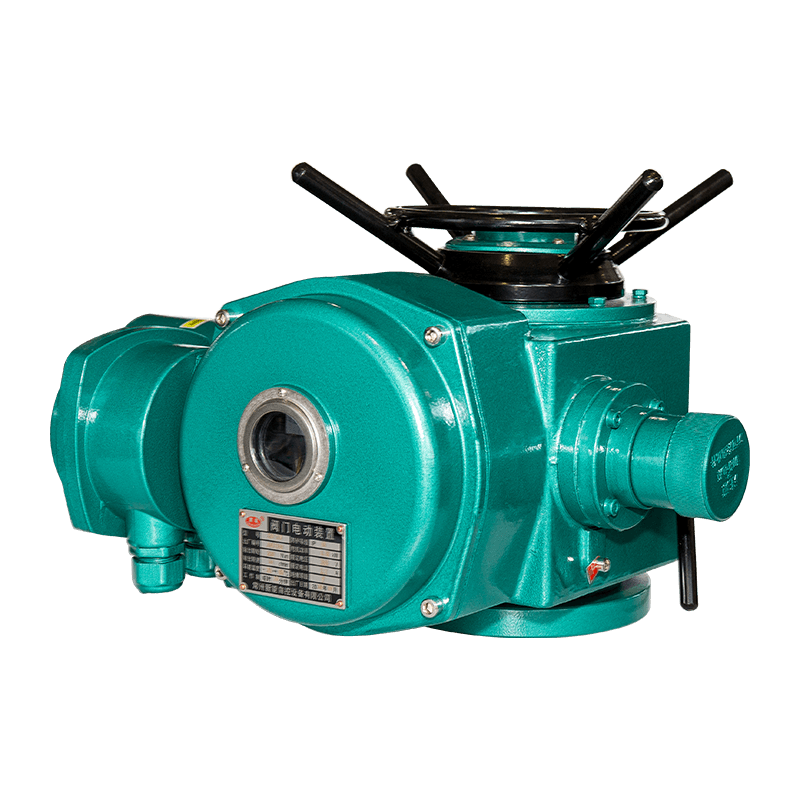

Cat:Actuador eléctrico de múltiples vueltas

La serie CND-Z es un dispositivo eléctrico no invasivo inteligente de múltiples vueltas que presenta la última tecnología digital analógica, un diseño...

Ver detalles

En los sistemas modernos de automatización industrial, los actuadores eléctricos de múltiples vueltas son responsables de la conducción precisa de las válvulas clave, y su rendimiento afecta directamente la estabilidad y la confiabilidad de todo el proceso. Enfrentados con condiciones de trabajo complejas, como fluctuaciones de presión de tuberías, cambios de temperatura o cambios en las características medianas, los actuadores tradicionales de control de circuito abierto a menudo están limitados por su falta de capacidades de ajuste en tiempo real, mientras que los actuadores eléctricos de múltiples vueltas que utilizan tecnología de control de circuito cerrado han demostrado una excelente adaptabilidad y precisión de control con su ajuste dinámico y capacidades adaptativas.

El núcleo del control de circuito cerrado se encuentra en la retroalimentación en tiempo real y la corrección dinámica. Los actuadores eléctricos de múltiples vueltas recopilan continuamente la posición de la válvula, la carga y los datos ambientales a través de sensores de posición de alta precisión incorporados, sensores de torque y módulos de monitoreo de temperatura, y comparenlos con instrucciones de control en tiempo real. Una vez que se detecta una desviación, el sistema de control ajusta inmediatamente la salida del motor para garantizar que la trayectoria de movimiento del actuador coincida estrictamente con el objetivo esperado. Por ejemplo, en el sistema de tuberías de la industria petroquímica, la presión media puede fluctuar violentamente debido a los cambios en el flujo del proceso. Los actuadores tradicionales de circuito abierto solo pueden funcionar mecánicamente de acuerdo con la carrera preestablecida y no pueden hacer frente a los choques de presión inversa repentina, lo que puede conducir fácilmente a la desviación de posicionamiento de la válvula o una sobrecarga del motor. El actuador de control de circuito cerrado puede detectar cambios de presión dentro de los milisegundos y ajustar dinámicamente el par de salida, asegurando que la válvula esté en su lugar con precisión y evitando el daño a la estructura mecánica debido a la sobrecarga.

El impacto de los cambios de temperatura en el actuador no debe ignorarse. En entornos de temperatura extremadamente alta o baja, la expansión térmica y la contracción de las piezas mecánicas, los cambios en el rendimiento de la lubricación y la estabilidad de los componentes electrónicos pueden verse afectados. Debido a la falta de adaptabilidad ambiental, el sistema de circuito abierto es propenso a posicionar la deriva o una respuesta lenta después de la operación a largo plazo. El actuador eléctrico de control múltiple de control de circuito cerrado utiliza un algoritmo de compensación de temperatura combinado con retroalimentación de posición en tiempo real para corregir automáticamente el error de deformación mecánica causada por la temperatura para garantizar que la apertura de la válvula siempre cumpla con los requisitos de control. Por ejemplo, en el sistema de almacenamiento y transporte criogénico de GNL, el actuador de la válvula puede enfrentar un entorno extremadamente frío por debajo de -160 ° C. El sistema de circuito cerrado monitorea y ajusta continuamente los parámetros del accionamiento del motor para permitir que el actuador mantenga el funcionamiento estable en condiciones de temperatura ultra baja.

Los cambios en las propiedades físicas o químicas del medio también plantean desafíos para el control de la válvula. En escenarios como el tratamiento de aguas residuales, las reacciones químicas o el procesamiento de alimentos, los factores como la viscosidad de los líquidos, la correza y el contenido de partículas pueden cambiar con la etapa del proceso, lo que resulta en cambios dinámicos en la apertura de la válvula y la resistencia al cierre. Dado que los actuadores de circuito abierto no pueden detectar cambios de carga, pueden bloquearse debido a un aumento repentino en la resistencia, o pueden ocurrir oscilaciones de sobreexcitación debido a una disminución de la resistencia. Los actuadores eléctricos de múltiples vueltas con control de circuito cerrado identifican inteligentemente los cambios en las características de carga y ajustan automáticamente la curva de operación mediante el monitoreo en tiempo real de la corriente del motor y la salida de torque. Por ejemplo, en una tubería de transmisión de medio viscoso, cuando la viscosidad del fluido aumenta debido a una caída de temperatura, el actuador puede aumentar dinámicamente el par de salida mientras optimiza la velocidad de apertura y cierre para evitar la falla de control debido a la sobrecarga o la interferencia.

Además de hacer frente a condiciones de trabajo complejas, el control de circuito cerrado también ofrece a los actuadores eléctricos de múltiples vueltas más altas ventajas de seguridad y vida. En situaciones anormales como sobrecarga, puestos o fluctuación de potencia, los sistemas tradicionales de circuito abierto a menudo dependen de la protección mecánica del embrague o el fusible, que responde con retraso y pueden causar daños en el equipo. El sistema de circuito cerrado predice riesgos potenciales de antemano a través del análisis de datos en tiempo real, y toma medidas de protección activa, como reducción de velocidad, limitación de corriente o frenado de emergencia. Por ejemplo, cuando el par de la válvula aumenta repentinamente debido al bloqueo de la materia extraña, el controlador de circuito cerrado puede cortar rápidamente la potencia antes de alcanzar el límite mecánico y activar una alarma para evitar daños permanentes en el engranaje de reducción o el vástago de la válvula. Este mecanismo de protección prospectiva no solo mejora la confiabilidad del equipo, sino que también reduce significativamente los costos de mantenimiento.

A medida que la automatización industrial se desarrolla hacia la inteligencia, la tecnología de control de circuito cerrado de actuadores eléctricos de múltiples vueltas También continúa evolucionando. Los algoritmos de control avanzados modernos, como el PID adaptativo, la lógica difusa e incluso las redes neuronales livianas, se introducen en la estrategia de control del actuador, lo que le permite aprender el modo de respuesta óptimo en diferentes condiciones de trabajo. Por ejemplo, en un proceso de ajuste periódico, el actuador puede memorizar automáticamente las características de fricción y las leyes de cambio de carga de la válvula, a fin de compensar de antemano en las operaciones posteriores y reducir los errores de ajuste. Esta capacidad de autooptimización mejora aún más la adaptabilidad del actuador en entornos complejos, por lo que es una unidad de ejecución clave para el control de procesos de alta precisión.